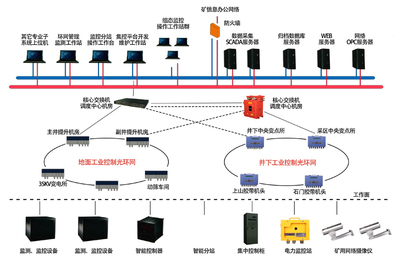

物聯網賦能煤礦工業環網 如何系統性提升礦井安全生產效率

煤礦工業環網系統,作為現代礦山信息化的核心基礎設施,通過與物聯網技術的深度融合,構建了一個覆蓋全面、感知實時、傳輸可靠、控制智能的安全生產新體系。它之所以能顯著提高礦井安全生產效率,主要體現在以下幾個核心層面:

一、全面感知與數據融合:構建透明化礦井

物聯網通過在井下關鍵區域(如采掘面、巷道、機電硐室、通風口等)大規模部署各類智能傳感器(如瓦斯、一氧化碳、溫度、濕度、頂板壓力、設備振動、人員定位等),實現了對生產環境與設備狀態的7×24小時不間斷、全方位感知。工業環網作為高速、穩定的數據“高速公路”,將這些海量、異構的實時數據(環境參數、設備工況、人員位置)進行可靠匯聚與傳輸,上傳至地面調度中心進行統一處理與分析。這使得整個礦井從“黑箱”狀態轉變為“透明”狀態,管理者能夠實時掌握井下每時每刻的動態,為科學決策提供了前所未有的數據基礎。

二、智能預警與主動防控:從“事后處理”到“事前預防”

傳統的安全管理模式多依賴于人工巡檢和經驗判斷,存在發現隱患滯后、預警不及時的弊端。基于工業環網與物聯網的智能系統,通過預設的安全閾值和智能分析模型(如AI算法),能夠對實時監測數據進行毫秒級的自動分析。一旦瓦斯濃度超限、設備運行異常或頂板位移量達到預警值,系統會立即通過環網向地面調度中心、井下廣播、相關責任人移動終端等多渠道發出多級聯動報警,并可根據預案自動或提示遠程切斷危險區域電源、啟動應急通風等。這種主動式預警和快速響應機制,將事故隱患消滅在萌芽狀態,極大地降低了重大安全事故發生的概率,實現了安全生產的關口前移。

三、設備智能運維與故障診斷:保障生產連續性與設備健康

物聯網應用服務實現了對主要生產設備(如采煤機、掘進機、運輸皮帶、提升機、水泵等)運行狀態(電流、電壓、溫度、振動頻譜)的在線監測。通過對設備運行數據的深度挖掘和趨勢分析,系統能夠預測設備的潛在故障點,變“定期維修”和“事后維修”為“預測性維護”。調度中心可提前安排檢修計劃,避免設備突發故障導致非計劃停機,從而保障了生產作業的連續性和穩定性。這不僅減少了因設備故障引發的安全風險,也顯著提高了設備利用率和生產效率。

四、人員精準管理與高效協同:優化作業流程與應急響應

基于UWB、RFID等物聯網定位技術,工業環網能夠實現對井下每一位作業人員的實時精確定位(精度可達厘米級),動態掌握其分布、移動軌跡和工作狀態。這帶來了多重效益:一是可設置電子圍欄,對未經授權進入危險區域的員工進行報警;二是在發生險情時,系統能快速鎖定遇險人員位置,并結合最優逃生路徑規劃,為救援指揮提供關鍵信息,極大縮短了救援時間;三是通過分析人員與設備的時空關系,可以優化作業流程和班組調度,減少無效移動和等待時間,提升協同作業效率。

五、集中管控與遠程操作:減少井下危險區域作業人員

依托高速、低延遲、高可靠的工業環網,越來越多的固定崗位(如泵房、變電所、皮帶運輸機頭等)實現了“無人值守、遠程監控”。地面操作人員可以通過環網傳輸的高清視頻和數據,在地面集控中心對井下設備進行集中監測和遠程啟停控制。對于采掘工作面等核心區域,也正在向遠程干預和自動化采煤發展。這直接減少了井下危險區域和高強度崗位的人員數量,實現了“機械化換人、自動化減人、智能化無人”的目標,從本質上提升了人員安全水平。

六、數據驅動決策與持續優化:構建安全生產“智慧大腦”

工業環網匯聚的全要素、全流程數據,構成了礦井安全生產的“數據湖”。通過大數據分析和人工智能平臺,可以對這些歷史與實時數據進行深度挖掘,發現人、機、環、管各要素之間的隱藏關聯與規律。例如,分析瓦斯涌出與地質構造、采掘進度的關系,優化通風方案;評估不同作業規程下的安全績效,持續優化安全管理制度。這使得安全管理從經驗驅動升級為數據驅動,形成“監測-分析-決策-優化”的閉環,持續提升整個礦井安全生產體系的智能化水平和運行效率。

煤礦工業環網系統與物聯網應用服務的結合,絕非簡單的技術疊加,而是通過構建一個感知、網絡、平臺、應用一體化的協同體系,實現了安全生產要素的全面數字化、網絡化和智能化。它從根本上改變了傳統煤礦的生產與管理模式,通過精準感知、智能預警、高效協同和本質減人,系統性、全方位地筑牢了安全防線,提升了生產效率,是推動煤炭行業邁向安全、高效、綠色、智能高質量發展的關鍵支撐。

如若轉載,請注明出處:http://www.3hplay.cn/product/50.html

更新時間:2026-01-19 00:39:09